CASE 1

突発的に漏れが発生

昨日までは順調に運転していたのに、今朝の運転で突発的にメカ漏れが発生した

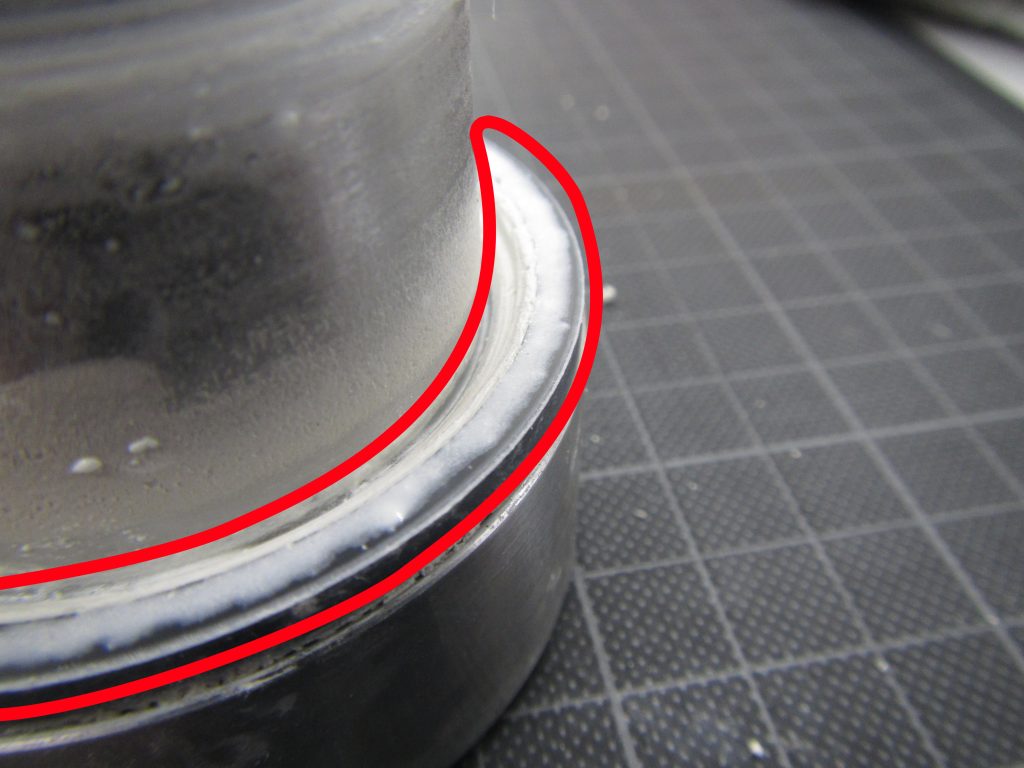

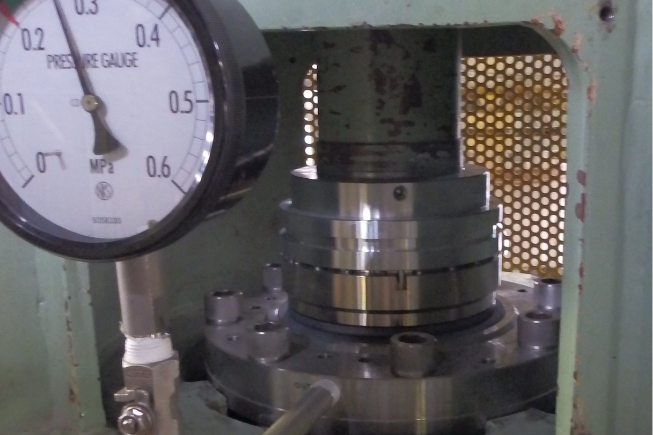

突発的な漏洩が発生した場合、摺動面の損傷(割れや破損)やベローズのパンク(破れ)が考えられます。

摺動面の損傷の原因としては、過大な圧力/冷却不足/空運転/熱衝撃が挙げられ、ベローズのパンクの原因としては、過大トルク/振動/摺動面の固着が挙げられます。

摺動面の損傷の原因としては、過大な圧力/冷却不足/空運転/熱衝撃が挙げられ、ベローズのパンクの原因としては、過大トルク/振動/摺動面の固着が挙げられます。

CASE 2

寿命が不安定

交換後のメカニカルシールの寿命が数か月だったり 、数か年だったりと安定しない

メカニカルシールを交換して数か月で漏れる場合、摺動面への付着物/摺動面の局所当たり/作動部品の摩耗/作動用パッキンの固着などが原因と考えられます。

次回メンテナンスを行う際、取外したメカニカルシールをつぶさに観察することが重要です。

次回メンテナンスを行う際、取外したメカニカルシールをつぶさに観察することが重要です。

CASE 3

交換してすぐ漏れる

交換してすぐなのにポタポタと漏れが発生する

交換してすぐにポタポタと漏洩する場合、空運転や締切運転、吸込不良による負圧やキャビテーション、軸移動など運転上の問題にが原因と考えらえます。

また、立ち上げ時でのポタポタ漏れなどでは、摺動面や作動用パッキン部などのへの異物の噛み込みや、サクションフィルタの詰まりなども考えられます。

また、立ち上げ時でのポタポタ漏れなどでは、摺動面や作動用パッキン部などのへの異物の噛み込みや、サクションフィルタの詰まりなども考えられます。

CASE 4

微量漏れが発生/漏れが止まった

微量のメカ漏れが発生したり、漏れていたが止まった

微量漏れが発生している場合、摺動面からの漏れである可能性が高く、パッキンからの漏れであることは稀です。

また、この間まで微量漏れが起きていたのに、急に漏れが止まった場合は、摺動面が馴染んだ可能性が高いです。

CASE 5

シーラントの缶内漏れ(コンタミ)

シーラントが缶内へ入る量を完全にゼロにしたい (コンタミレスにしたい)

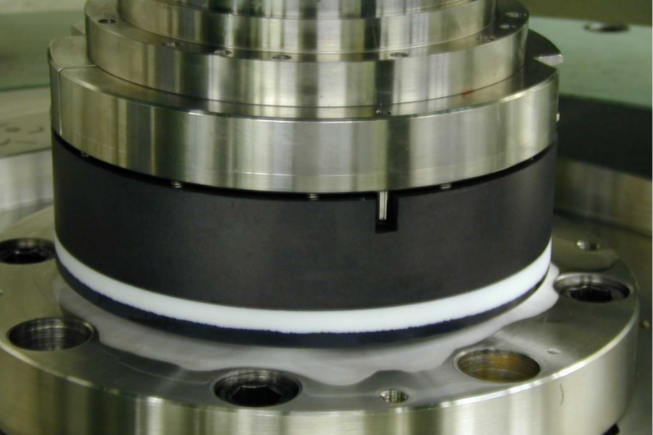

シーラントの缶内漏れ(コンタミ)はシーラントを使用しているダブルメカニカルシールを使用している以上、ゼロにすることは出来ません。

このような缶内漏れを無くしたいとお考えの場合は、タンケンではシーラント不要の非接触式のドライガスシールを提案しております。

CASE 6

粉漏れで困っている

粉体機器のシールで良いものが無くて困っている 作業環境は粉にまみれる

粉体機器の多くはグランドパッキンやオイルシール等の簡易的なシールが採用されていることが多いと思います。

これらのシールでは粉漏れは制御することは困難です。そのため、作業環境は劣悪となり、場合によっては粉じん爆発の危険もあります。

このような場合、タンケンでは交換も容易な分割式のABCシールを提案しております。

FLOW

FLOW

メカニカルシール交換の流れ

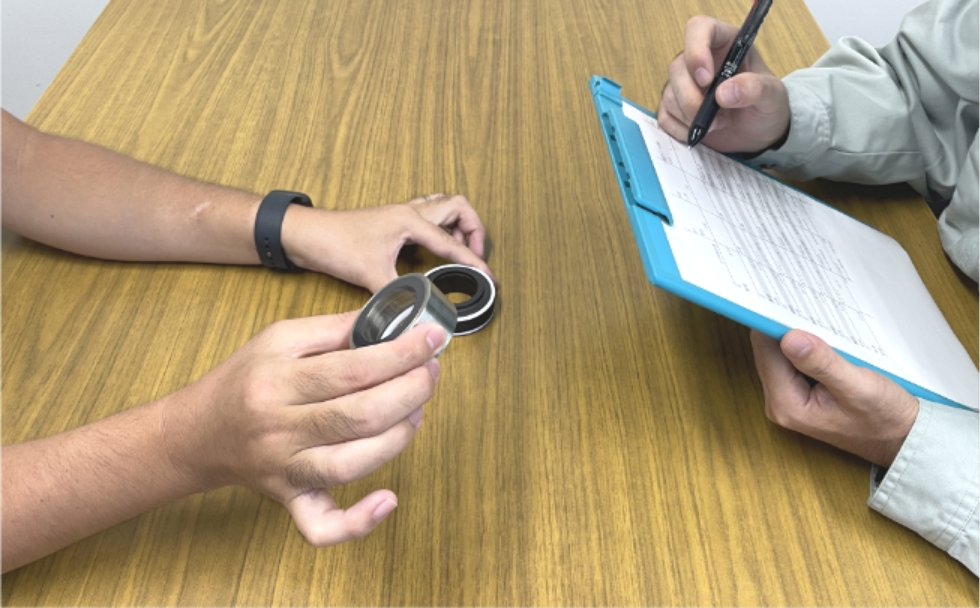

運転状況をお伺いし、取り外し品をお預かりいたします。

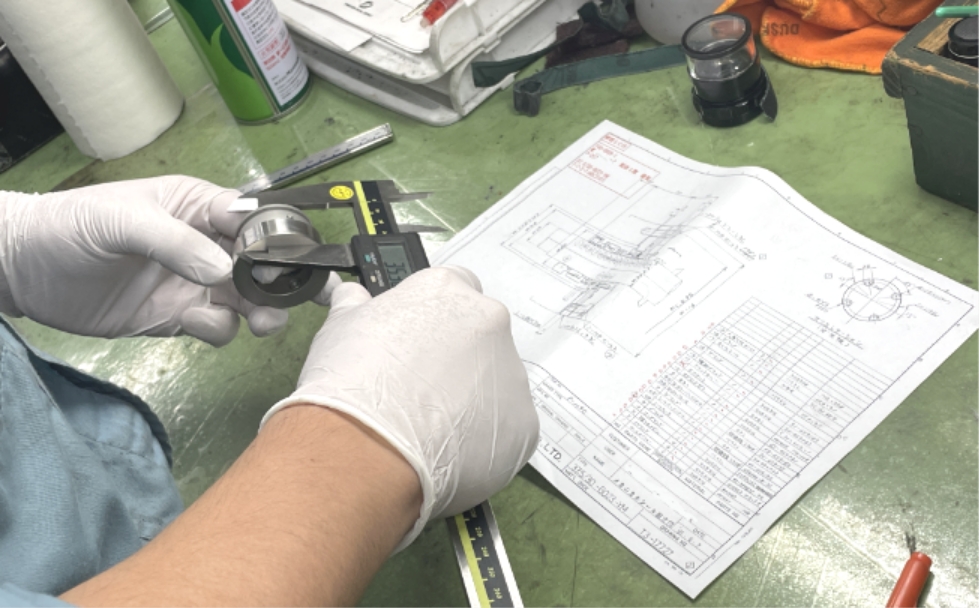

交換に先立ち、運転状況(いつ組込みを行ったのか、いつから運転を開始したのか、いつから漏れ出したのかなど)をお伺いし、取り外し品をお預かりいたします。

あわせて取り外し品の図面や仕様についても情報提供を依頼させていただきます。

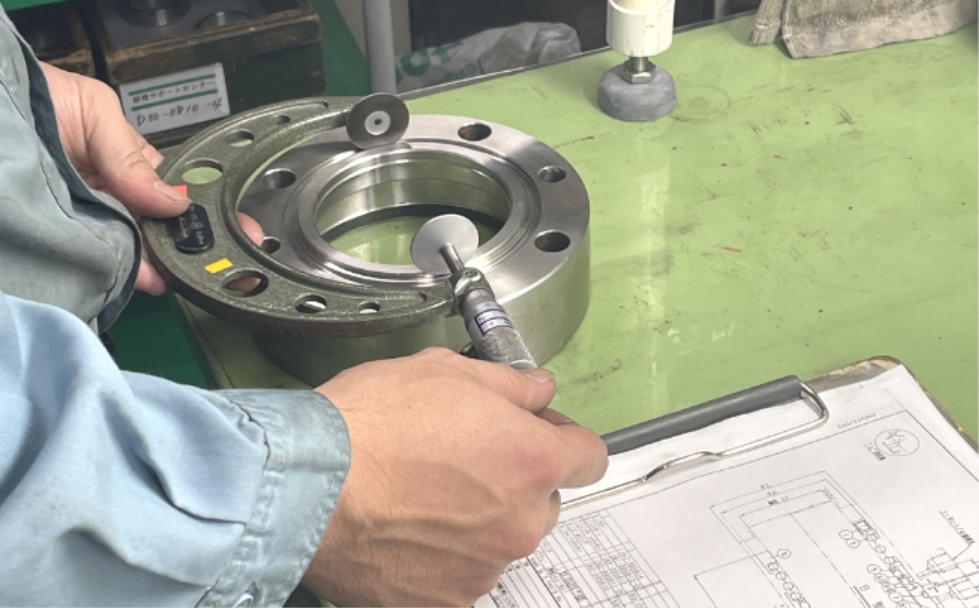

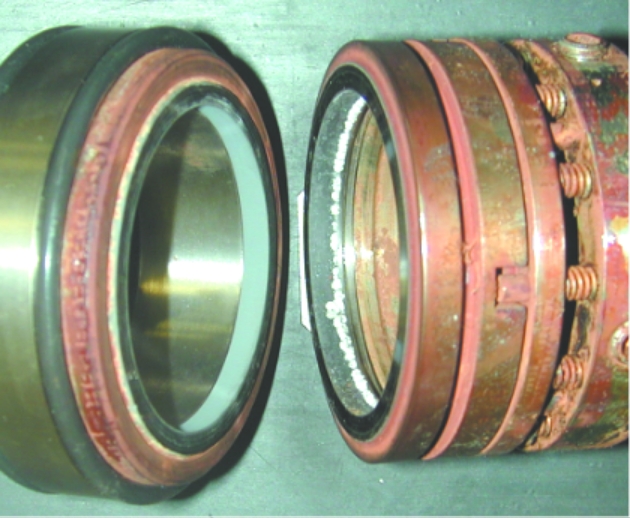

分解し、細部にわたり判定をいたします。

タンケンの修理のスペシャリストがお預かりしたメカニカルシールを分解し、部品ひとつひとつを丁寧に清掃したうえで、細部まで観察いたします。タンケンの修理基準と照らし合わせて、再使用の可否を判定します。

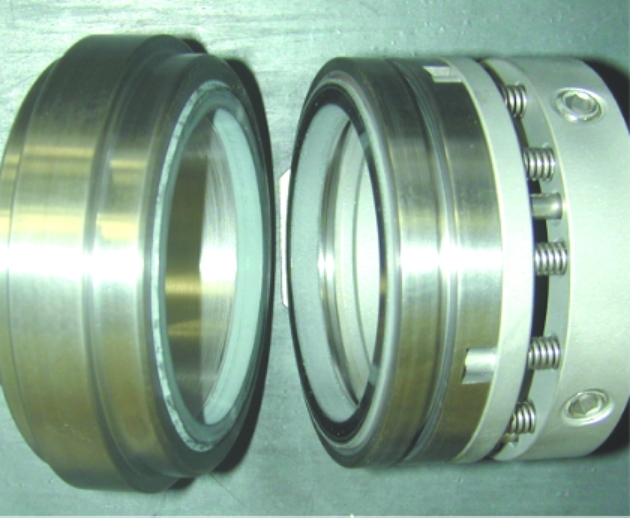

判定結果をもとに、交換や修理の方針をご提案します

修理のスペシャリストが判定した結果を元に、交換や修理の方針をご提案いたします。従来タイプのシールを修理して再使用を提案させていただくほか、仕様に合致したメカニカルシールへの改造提案をさせていただく場合もございます。

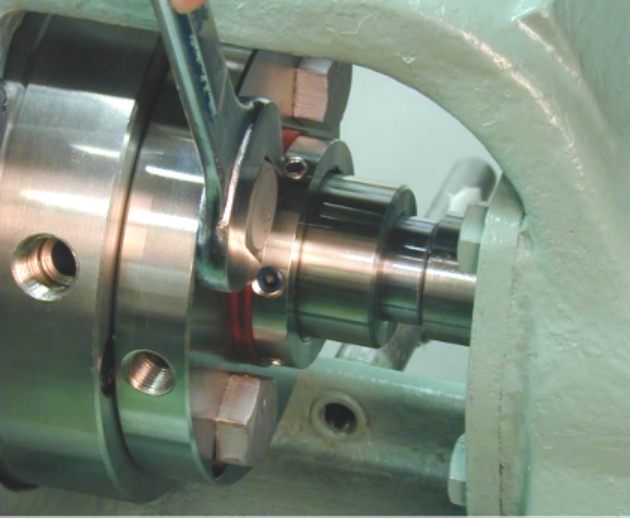

取り付けます

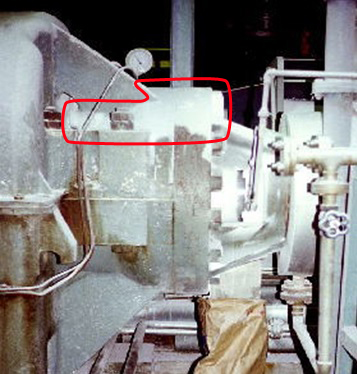

修理を施工したメカニカルシールや、改造提案に沿って新たに製作されたメカニカルシールを回転機器に取り付けます。取付が初めての場合は、タンケンよりスーパーバイザーを派遣することも可能です。

安全連続操業をサポートします

メカニカルシールは運転開始からが本番です。運転開始後に不具合が生じた場合には最寄りの営業所から迅速に駆け付けます。安全連続操業のサポートサービスが我々の使命です。